1. Pembuatan Halogen

Semua unsur

halogen ditemukan di alam dalam bentuk senyawanya. Hal ini disebabkan karena

unsur-unsur halogen bersifat sangat reaktif akibat dari keelektronegatifannya yang

besar, bahkan paling besar di antara semua golongan unsur yang ada. Garam dari

air laut adalah sumber utama unsur-unsur halogen.

Unsur halogen

bereaksi autoredoks dengan air. Kecuali

flourin (F2) bereaksi dengan air membentuk asam halida dan gas

oksigen. Semua unsur halogen

bereaksi dengan logam membentuk garam halida. Hidrokrabon tak jenuh

(mempunyai ikatan rangkap) akan mengalami reaksi adisi bila direaksikan dengan

unsur-unsur halogen. Unsur-unsur

halogen bila bereaksi dengan sesamanya akan membentuk senyawa interhalogen. Berikut adalah reaksi-reaksinya:

Ada

beberapa teknik untuk mendapatkan unsur-unsur halogen. Khusus untuk flourin

diperoleh dari elektrolisis KHF2. Cl2, Br2,

dan I2 dapat diperoleh dari reaksi pendesakan, reaksi oksidasi garam

halidanya dengan KMnO4/MnO2, dan atau elektrolisis

larutan/lelehan garamnya. Untuk Cl2 dapat juga diperoleh dari Downs,

Gibbs, Deacon, dan Dows.

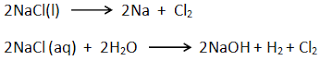

#elektrolisis

KHF2:

#reaksi

pendesakan dengan berpatokan pada deret oksidator: F2>Cl2>Br2>I2:

Asam

dari unsur halogen ada dua macam, yaitu asam halida (HX) dan

asam oksihalogen

(HXO). Untuk membuat asam halida dilakukan dengan

tiga cara, yaitu:

Urutan tingkat keasaman dari asam halida adalah HI>HBr>HCl>HI.

Tingkat keasaman asam halida dipengaruhi oleh jari-jari unsur halogennya.

Makin besar jari-jari atomnya, maka gaya tarik inti terhadap pasangan elektron ikatan makin lemah, sehingga atom H mudah lepas dari molekul asam halidanya. Atom H mudah dilepas itu menunjukan larutan senyawa halida makin asam karena dalam larutan makin banyak mengandung ion-ion H+.

Adapun urutan tingkat keasaman asam oksihalogen adalah HClO>HBrO>HIO. Yang mempengaruhi tingkat keasamannya adalah keelektronegatifannya. Yang sifatnya lebih elektronegatif akan memiliki sifat lebih asam. Kalau asam oksihalogen dibentuk dari unsur halogen yang sama, maka yang mempengaruhi tingkat keasamannya adalah jumlah atom O yang diikat. Makin banyak jumlah atom O yang diikat, maka sifatnya akan semakin asam. Jadi urutan tingkat keasamannya (misalnya senyawa oksihalogen dari atom Cl) adalah HClO4>HClO3>HClO2>HClO.

tiga cara, yaitu:

Urutan tingkat keasaman dari asam halida adalah HI>HBr>HCl>HI.

Tingkat keasaman asam halida dipengaruhi oleh jari-jari unsur halogennya.

Makin besar jari-jari atomnya, maka gaya tarik inti terhadap pasangan elektron ikatan makin lemah, sehingga atom H mudah lepas dari molekul asam halidanya. Atom H mudah dilepas itu menunjukan larutan senyawa halida makin asam karena dalam larutan makin banyak mengandung ion-ion H+.

Adapun urutan tingkat keasaman asam oksihalogen adalah HClO>HBrO>HIO. Yang mempengaruhi tingkat keasamannya adalah keelektronegatifannya. Yang sifatnya lebih elektronegatif akan memiliki sifat lebih asam. Kalau asam oksihalogen dibentuk dari unsur halogen yang sama, maka yang mempengaruhi tingkat keasamannya adalah jumlah atom O yang diikat. Makin banyak jumlah atom O yang diikat, maka sifatnya akan semakin asam. Jadi urutan tingkat keasamannya (misalnya senyawa oksihalogen dari atom Cl) adalah HClO4>HClO3>HClO2>HClO.

2. Pembuatan Alkali(IA) dan Alkali Tanah (IIA)

Alkali

dan alkali tanah bersumber dari air laut, batuan, dan peluruhan unsur

radioaktif. Litium diperoleh dari batuan spodumen (LiAl(SiO3)2,

natrium dari air laut berupa garam dapur (NaCl) dan dari sendawa chili (NaNO3),

Kalium dari batuan karnalit (KCl.MgCl2), sesium dari pollusit

(CsAl(SiO3)2) dan fransium dari luruhan Ac-277 dengan

emisi sinar alfa. Berilium

diperoleh dari beril (Be3Al2Si8O18),

magensium dari magnesit (MgCO3) dan dolomit/cangkang telur (MgCO3.CaCO3),

kalsium dari batu kapur (CaCO3) dan gips (CaSO42H2O),

stronsium dari stronsianit (SrCO3), barium dari barit (BaSO4)

dan witerit (BaCO3), dan radium dari luruhan Th-230 dengan memancar

sinar alfa.

Di alam, unsur-unsur alkali dan alkali tanah berada dalam bentuk senyawanya. Hal ini di sebabkan karena alkali dan alkali tanah besifat sangat reaktif, mudah teroksidasi sehingga keadaannya akan selalu bersenyawa dengan atom-atom unsur lain. Kereaktifan dan kemudahan teroksidasi unsur-unsur alkali dan alkali tanah disebabkan oleh energi ionisasi dan potensial reduksi standarnya (E0) yang kecil. Baik alkali maupun alkali tanah bereaksi dengan air dingin, kecuali Be tidak bereaksi dengan air dan Mg bereaksi dengan air panas. Hasil reaksi antara air dengan alkali/alkali tanah adalah senyawa basa dan gas hidrogren. Berikut adalah persamaan reaksinya:

Di alam, unsur-unsur alkali dan alkali tanah berada dalam bentuk senyawanya. Hal ini di sebabkan karena alkali dan alkali tanah besifat sangat reaktif, mudah teroksidasi sehingga keadaannya akan selalu bersenyawa dengan atom-atom unsur lain. Kereaktifan dan kemudahan teroksidasi unsur-unsur alkali dan alkali tanah disebabkan oleh energi ionisasi dan potensial reduksi standarnya (E0) yang kecil. Baik alkali maupun alkali tanah bereaksi dengan air dingin, kecuali Be tidak bereaksi dengan air dan Mg bereaksi dengan air panas. Hasil reaksi antara air dengan alkali/alkali tanah adalah senyawa basa dan gas hidrogren. Berikut adalah persamaan reaksinya:

Reaksi alkali

dan alkali tanah dengan O2 akan membentuk tiga jenis senyawa, yaitu

senyawa oksida (biloks O=-2), peroksida (biloks O=-1), dan superoksida (biloks

O=-1/2).

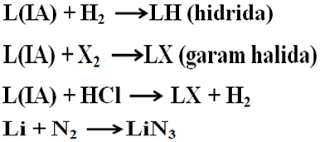

Reaksi

dengan H2 membentuk senyawa hidrida. Reaksi dengan unsur halogen

membentuk garam halida. Reaksi dengan asam membentuk garam halida dan gas

hidrogen. Semua alkali tanah bereaksi dengan gas nitrogen membentuk garam nitrida. Dari unsur alkali, hanya Li yang dapat bereaksi

dengan N2 membentuk garam nitrida/LiN3.

dengan N2 membentuk garam nitrida/LiN3.

Uji nyala alkali dan alkli tanah memberikan warna yang khas untuk setiap unsurnya. Dalam uji nyalanya unsur-unsur alkali: Li berwarna merah, Na berwarna kuning, K berwarna bungur, Rb berwarna kuning biru, Cs berwarna biru dan unsur-unsur alkali tanah: Ca berwarna orange, Sr berwarna merah, dan Ba berwarna hijau.

Dalam uji kelarutan garamnya dalam air, semua garam IA larut dalam air kecuali LiF dan Li2CO3. Adapun garam-garam IIA, kelarutannya dalam air mengikuti pola-pola berikut:

Untuk

mendapatkan unsur-unsur alkali dan alkali tanah hanya bisa dilakukan dengan elektrolisis lelehan garamnya saja. Elektrolisis lelehan garam NaCl dan LiCl

untuk mendapatkan Li dan Na disebut proses Downs dan elektrolisis lelehan garam

MgCl2 untuk mendapatkan Mg disebut proses Dow.

3. Pembuatan Aluminium

Pengolahan

aluminium menjadi aluminium murni bisa dilakukan melalui 2 tahap yaitu:

1. Tahap pemurnian bauksit sampai diperoleh aluminium oksida murni

(alumina)

Tahap

pemurnian bauksit dilakukan untuk menghilangkan pengotor utama dalam bauksit.

Pengotor utama bauksit biasanya terdiri dari SiO2, Fe2O3, dan TiO2. Caranya

adalah dengan melarutkan bauksit dalam larutan natrium hidroksida (NaOH),

Al2O3 (s) + 2NaOH (aq) + 3H2O(l) ---> 2NaAl(OH)4(aq)

Aluminium

oksida larut dalam NaOH sedangkan pengotornya tidak larut. Pengotor-pengotor

dapat dipisahkan melalui proses penyaringan. Selanjutnya aluminium diendapkan

dari filtratnya dengan cara mengalirkan gas CO2 dan pengenceran.

2NaAl(OH)4(aq) + CO2(g) ---> 2Al(OH)3(s) + Na2CO3(aq) + H2O(l)

Endapan

aluminium hidroksida disaring,dikeringkan lalu dipanaskan sehingga diperoleh

aluminium oksida murni (Al2O3)

2Al(OH)3(s) ---> Al2O3(s) + 3H2O(g)

2. Tahap

peleburan alumina

Selanjutnya

adalah tahap peleburan alumina dengan cara reduksi melalui proses elektrolisis

menurut proses Hall-Heroult. Dalam proses Hall-Heroult, aluminum oksida

dilarutkan dalam lelehan kriolit (Na3AlF6) dalam bejana baja berlapis grafit

yang sekaligus berfungsi sebagai katode. Selanjutnya elektrolisis dilakukan pada

suhu 950 oC. Sebagai anode digunakan batang grafit.

Bauksit

banyak terdapat di daerah Bintan dan kalimantan. Cara penambangan terbuka.

Bauksit kemudian dihaluskan , dicuci dan dikeringkan, sesudah itu bauksit

mengalami pemurnian menjadi oksida aluminum atau alumina.

4. Pembuatan Silikon

Silikon

dibuat dengan mereduksi kuarsa (quartz) atau sering disebut juga dengan silika

ataupun silikon dioksida dengan kokas (C). Proses reduksi ini dilangsungkan di

dalam tungku listrik pada suhu 3000 °C. Reaksi yang terjadi adalah:

SiO2(l) +

2C(s) –––→ Si(l) + 2CO2

|

Silikon yang

diperoleh kemudian didinginkan sehingga diperoleh padatan silikon. Namun

silikon yang diperoleh dengan cara ini belum dalam keadaan murni. Agar

diperoleh silikon dalam bentuk murni diawali dengan mereaksikan padatan silikon

yang diperoleh melalui cara di atas direaksikan dengan gas klorin (Cl2), sesuai

reaksi berikut:

Si(s) + Cl2(g) –––→ SiCl4(g)

Gas SiCl4

ini mememiliki titik didih 58 °C. Uap yang terbentuk kemudian dilewatkan

melalui sebuah tabung panas berisi gas H2 sehingga terbentuk Si, berikut

reaksinya:

SiCl4(g) + 2H2(g) –––→ Si(s) + 4HCl(g)

Padatan Si

yang terbentuk berupa batangan yang perlu dimurnikan lebih lanjut denan cara

pemurnian zona (zona refining).

5. Pembuatan Fosfor

Sumber utama

industry fosfor adalah Ca3(PO4)2. Dalam prosesnya, Ca3(PO4)2 dicampur dengan

karbon dan silika (SiO2) pada temperature 1400⁰C - 1500⁰C (dengan

bunga api listrik). SiO2 bereaksi dengan Ca3(PO4)2 pada temperature tersebut

mengahasilkan P4O10 (g).

Reaksinya sebagai berikut :

Reaksinya sebagai berikut :

2 Ca3(PO4)2

(l) + 6 SiO2 (l) → 6 CaSiO3 (l) + P4O10 (g)

Kemudian , P4O10

(g) direduksi dengan karbon , reaksinya sebagai berikut :

P4O10 (g) +

C (s) → P4 (g) + 10 CO2 (g)

P4 (g) yang

terjadi dikristalkan dan disimpan di dalam CS2 cair atau di dalam air. Hal itu

guna menghindari terjadinya oksidasi dengan oksigen dari udara yang cepat

terjadi pada temperatur 30⁰C berupa nyala fosfor. P4 hasil pengolahan merupakan

salah satu bentuk alotropi fosfor, yaitu fosfor putih.

6. Pembuatan Belerang

a. Proses

Frasch

Cara frasch

adalah mengambil belerang dari deposit belerang di bawah tanah, pompa frasch

dirancang oleh Herman Frasch dari Amerika Serikat tahun 1904.

Pada proses ini pipa logam berdiameter 15 cm yang

terdapat 2 pipa konsentrik yang lebih kecil ditanam sampai menyentuh lapisan

belerang. Uap air yang sangat panas dipompa dan dimasukan melalui pipa luar,

sehingga belerang meleleh. Kemudian dimasukan udara bertekanan tinggi melalui

pipa terkecil, sehingga terbentuk busa belerang dan terpompa ke atas melalui

pipa ketiga. Kemurnian belerang yang keluar mencapai 99,5%. Pada dewasa

ini 50% belerang yang digunakan dalam industri diperoleh dengan proses frasch

b. Proses

kontak

Pada

pembuatan belerang dengan proses kontak bahan baku yang digunakan belerang,

udara dan air.

S(s)+O2(g)

SO2(aq)

2SO2(g)+O2(g)↔2SO3(g)

SO3(g)+H2O(l)→H2SO4(aq)

Pertama-tama belerang padat dimasukan kedalam drum berputar lalu

dibakar dengan oksigen dari udara dan hasilnya gas SO2 dimurnikan dengan

pengendap elektrostatika ( kawat-kawat betegangan tinggi ) partikel-partikel

debu dan kotoran lain menjadi bermuatan dan tertarik oleh kawat yang muatannya

berlawanan, sehingga debu-debu itu jatuh kelantai ruangan.

Campuran gas SO2 dan udara kemudian dialirkan kedalam ruangan yang

dilengkapi katalis serbuk V2O5. Disini berlangsung proses kontak yaitu kontak

antara campuran gas-gas dengan katalis. Gas SO2 bereaksi dengan oksigen dengan

udara untuk membentuk gas SO3.

2SO2(g)+O2(g)↔2SO3(g)

∆H = -90 kJ

Agar reaksi ini bergeser kekanan gas SO3 yang terbentuk segera

direaksikan dengan air untuk menghasilkan H2SO4

SO3(g)+H2O(l)→

H2SO4(aq)

Gas SO3 direaksikan dengan H2SO4 untuk membentuk asam pirosulfat,

H2S2O7 kemudian barulah asam pirosulfat direaksikan denga air untuk membentuk

asam sulfat SO3¬(g)+H2SO4(aq) →H2S2O7(aq)

H2S2O7(aq)+H2O→2H2SO4¬(aq)

7. Pembuatan Oksigen

Oksigen dapat dibuat dalam skala

besar di industri dan dapat juga dalam skala kecil di laboratorium. Dalam skala

besar di industri, pembuatan oksigen diperoleh dari destilasi bertingkat udara

cair. Prosesnya, mula-mula udara disaring untuk menghilangkan debu lalu

dimasukkan ke dalam kompresor. Pada kompresi ini suhu udara akan naik, kemudian

didinginkan dalam pendingin. Udara dingin mengembang melalui celah, dan

hasilnya adalah udara yang suhunya lebih dingin, cukup untuk menyebabkannya

mencair. Udara cair disaring untuk memisahkan karbondioksida dan air yang telah

membeku. Kemudian udara cair itu memasuki bagian puncak kolom di mana nitrogen,

komponen yang paling mudah menguap, keluar sebagai gas. Pada pertengahan kolom,

gas argon keluar dan selanjutnya oksigen cair. Komponen lain yang paling sulit

menguap akan terkumpul di dasar. Berturut-turut titik didih normal nitrogen,

argon, dan oksigen adalah -195,8, -185,7, dan -183,0°C.

8. Pembuatan Nitrogen

a. Filtrasi

Pada saat udara dihisap oleh

kompresor, terlebih dahulu udara disaring dengan menggunakan filter, agar

kotoran atau gas-gas pengotor dari udara bebas dapat disaring dan tidak terikut

dalam proses-proses selanjutnya. Contoh gas pengotor : uap air dan

karbondioksida, debu juga bisa menjadi zat pengotor pada udara bebas. Zat

pengotor ini harus dihilangkan karena dapat menyebabkan penyumbatan pada

perlatan, tingkat bahaya yang dapat ditimbulkan, korosi, dan juga dalam

batas-batas tertentu dilarang terkandung dalam spesifikasi produk akhir.

b. Kompresi

Alat yang digunakan yaitu

compressor, dimana fungsinya yaitu menaikkan tekanan udara bebas yang diserap

sampai 145 – 175 Psig atau sekitar 6 bar.

c. Cooling Water

Air umumnya digunakan sebagai

pendingin pada industri sebab air tersedia jumlahya dan mudah ditangani. Air

juga mampu menyerap sejumlah besar enegi per satuan volume dan tidak mengalami

ekspansi maupun pengerutan dalam rentang temperatur yang biasanya dialaminya.

Sistem penguapan terbuka merupakan tipe sistem pendingin yang umumnya digunakan

dalam plant pemisahan udara.

Sebagian industri menggunakan system direct cooler pada proses pendinginannya, dimana terjadi kontak langsung antara udara dengan air pada sepanjang tray direct cooler. Direct cooler mempunyai kelebihan dari pada proses pendinginan yang menggunakan tube atau shell cooler, dimana temperatur yang bisa dicapai yaitu 2ºC, sedang pada tube atau shell cooler hanya sekitar 8ºC, efek pengguyuran (scrubbing) dari air juga dapat membantu menurunkan kandungan partikel dan menyerap pengotor yang terbawa udara. Namun jika direct cooler tidak terjaga, seperti ∆P tinggi (pada aliran dan udara masuk) dan tinggi cairan (pada aliran air). Oleh karena tingginya perbedaan temperatur yang melalui tray bawah unit, maka pada tray ini sangat mungkin terjadi pembentukan kerak. Untuk alasan itu, water treatment harus bekerja efektif dan tray harus dibersihkan dan diperiksa jika memungkinkan.

Sebagian industri menggunakan system direct cooler pada proses pendinginannya, dimana terjadi kontak langsung antara udara dengan air pada sepanjang tray direct cooler. Direct cooler mempunyai kelebihan dari pada proses pendinginan yang menggunakan tube atau shell cooler, dimana temperatur yang bisa dicapai yaitu 2ºC, sedang pada tube atau shell cooler hanya sekitar 8ºC, efek pengguyuran (scrubbing) dari air juga dapat membantu menurunkan kandungan partikel dan menyerap pengotor yang terbawa udara. Namun jika direct cooler tidak terjaga, seperti ∆P tinggi (pada aliran dan udara masuk) dan tinggi cairan (pada aliran air). Oleh karena tingginya perbedaan temperatur yang melalui tray bawah unit, maka pada tray ini sangat mungkin terjadi pembentukan kerak. Untuk alasan itu, water treatment harus bekerja efektif dan tray harus dibersihkan dan diperiksa jika memungkinkan.

d. Purrification (Pemurnian)

Pada proses ini terdapat proses

penyerapan (adsorpsi) terhadap material/zat-zat pengotor dari feed air ,

diantaranya : uap air, karbon monoksida, karbon dioksida, dan beberapa

kandungan hidrokarbon. Pada beberapa industri, menggunakan 2 layer pada vessel

pemurnian ini, layer bawah menggunakan alumina untuk menyerap/ mengadsorpsi

kandungan uap air dalam udara dan bagian top/atas menggunakan molecular

sieve yang bertindak sebagai adsorben untuk menghilangkan karbondioksida.

e. Heat Exchanger (Pemindah Panas)

Melewati exchanger, udara

didinginkan hingga mendekati titik pencairan. Karena udara menjadi dingin,

mula-mula uap air akan menjadi deposit, dimulai jadi cairan kemudian berubah

menjadi salju halus dengan arah yang berlawanan. Fungsi heat exchanger untuk

memudahkan pergerakan panas yang akan dipindahkan aliran panasnya, dari zat

yang memiliki panas lebih tinggi menuju daerah yang dingin hingga temperature

keduanya sama

f. Ekspansi

Udara yang dingin tersebut

diekspansikan atau diturunkan tekanannya sampai tekanan menjadi 70 – 80 psig

hingga udara tersebut cair.

g. Distilasi

Pada proses ini final terjadi proses

pemisahan antara gas-gas yang terkandung pada udara bebas sebagai umpan melalui

perbedaan titik didih (relative volatilitas). Dimana nitrogen memiliki titik

didih yang lebih tinggi dibandingkan dengan gas-gas lain yang terkandung dalam

udara yaitu -195. Bila dipisahkan masing-masing gas pada proses

vaporisasi (destilasi), maka nitrogen akan cepat menguap dan menghasilkan

produk gas yang siap digunakan. Gas nitrogen yang dihasilkan dari proses

vaporisasi bisa dirubah bentuk menjadi liquid dengan cara dilewatkan pada

kolom-kolom

9. Pembuatan Kromium

Kromium adalah 21 paling banyak unsur dalam kerak bumi dengan

konsentrasi rata-rata 100 ppm. Senyawa Kromium terdapat di dalam

lingkungan, karena erosi dari batuan yang mengandung kromium dan dapat

didistribusikan oleh letusan gunung berapi. Rentang konsentrasi dalam

tanah adalah antara 1 dan 3000 mg / kg, dalam air laut 5-800 μg / liter,

dan di sungai dan danau 26 μg / liter dengan 5,2 mg / liter. Hubungan

antara Cr (III) dan Cr (VI) sangat tergantung pada pH dan oksidatif

sifat lokasi, tetapi dalam banyak kasus, Cr (III) adalah spesies

dominan, meskipun di beberapa daerah di tanah air dapat mengandung

sampai 39 μg dari total kromium dari 30 μg yang hadir sebagai Cr (VI).

No comments:

Post a Comment